Effizienz durch Engineering in den Anfangsphasen

Die biotechnologische Produktion vom Labor auf industriellen Maßstab zu bringen, ist eine anspruchsvolle Aufgabe. Es erfordert tiefgreifende Erfahrung und umfassendes Know-how, um einen profitablen Business Case zu entwickeln.

Die Entwicklung von Biopharmazeutika, neuartigen Lebensmitteln und anderen Produkten schreitet mit riesigen Schritten voran und eröffnet ein enormes Wachstumspotenzial für den Biomanufacturing-Sektor. Allerdings wird vorhergesagt, dass die Branche auf Engpässe bei der Kapazität zusteuert. Eine große Anzahl von Produktionsanlagen wird nachgefragt, aber es fehlt an Top-Level Unternehmen im Design von groß angelegten Bioreaktoren.

Insbesondere beim Upscaling biotechnologischer Produktion vom Labor auf den industriellen Maßstab ergeben sich besondere Herausforderungen.

Biologische und physikalische Prozesse verzahnen

In den im Labor stattfindenden Phasen der Produktentwicklung dreht sich alles um die faszinierende Welt von Zellen und Mikroorganismen. Molekular- und Strukturbiologie, Genetik, Biochemie und verwandte Disziplinen werden herangezogen, um die Produktionsstämme zu entwickeln.

Sobald die Entwicklung eines Produktionsstammes ein bestimmtes Niveau erreicht hat, kommt eine völlig unterschiedliche Disziplin ins Spiel. Die Expertise aus der Verfahrenstechnik ist nun gefragt. In Bezug auf den physikalischen Produktionsprozess muss verstanden werden, wie sich Anlagenkonstruktion und -betrieb auf die Prozessparameter auswirken. Dieser Übergangsschritt ist äußerst wichtig, um das biowissenschaftliche Know-how auf einen Business Case zu übertragen, ist doch das Hochskalieren auf Produktionsmaßstab mit zahlreichen technologischen Herausforderungen und erheblichen kommerziellen Risiken verbunden.

Vom Labor zur industriellen Fertigung: technische Herausforderungen im Scale-Up

Während der Prozessentwicklung im Labor liegt ein starker Fokus auf der Produktqualität. Diese Phase zeichnet sich durch bestimmte Merkmale aus: Die Durchführung der Prozesse erfolgt größtenteils manuell und ist kaum automatisiert. Zudem sind die eingesetzten Mengen an Ausgangsmaterial und Rohstoffen in der Regel gering, und die Optimierung des Ressourceneinsatzes hat noch keine signifikanten Auswirkungen auf die Gesamtkosten.

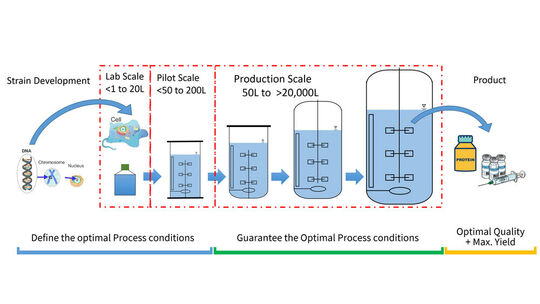

Um ein Pilotanlagensystem zu entwerfen, sind die richtigen Informationen und Daten aus dem Labormaßstab unerlässlich. Der Übergang vom Labor- zu größeren Maßstäben ist leider nicht frei von Fallstricken. Roland Maichin, Corporate Head of Project Development bei ZETA, verdeutlicht das: „Oftmals bringt ein kultivierter Stamm gute Leistungen und produziert biologische Produkte im Maßstab kleinerer Schüttelkolben, aber sobald Sie ihn in einen größeren Reaktor einbringen, kommen völlig unterschiedliche Dynamiken ins Spiel.“

Abbildung 1: Überblick über das Scale-Up eines Prozesses(Bild: ZETA)

Die zentrale Rolle der Pilotanlage

Eine Anlage im Pilotmaßstab (<50 bis 200 L) bietet die Möglichkeit, ein tieferes Verständnis für die Wechselbeziehungen zwischen dem biologischen Prozess und den physikalischen Möglichkeiten und Einschränkungen des vorgesehenen Produktionsequipments zu gewinnen. Roland Maichin beschreibt den Schritt vom Labor- zum Pilotmaßstab als „Quantensprung in Richtung industrieller Machbarkeit“.

Ein erheblicher Teil des im Labor verwendeten Equipments kann nicht direkt über Vergrößerung der Dimensionen hochskaliert werden, sondern erfordert bei der Übertragung auf größere Maßstäbe einen Technologiesprung. Schüttelkolben und Tischzentrifugen sind zwei Beispiele: Die Funktion von Schüttelkolben wird von Rührkessel-Bioreaktoren übernommen – und es kommen vollständig unterschiedliche technologische Prinzipien zum Einsatz. Labor-Tischzentrifugen trennen Partikel von Flüssigkeiten in einem sich drehenden Rotor. Industrielle Disc-Stack-Zentrifugen hingegen bestehen aus einer Reihe konusförmiger Platten, die in einem vertikalen Stapel angeordnet sind, was hohe Geschwindigkeit und Durchsatz ermöglicht. Es wäre ein Fehler, den Skalierungsschritt, der derartige Technologieänderungen umfasst, zu unterschätzen!

Die gewählte Technologie hat einen erheblichen Einfluss auf die kritischen Prozessparameter (CPPs) – Schlüsselvariablen, die die Produktmenge und -qualität beeinflussen. Daher sind Studien im Pilotmaßstab äußerst wichtig für die Festlegung optimaler Prozessbedingungen sowie für die Auswahl und das Upscaling geeigneter Technologien.

Zeta verfügt über die Technologie und das Know-how, um den Prozess gemäß den Ansätzen des Design of Experiments (DoE) und Quality by Design (QbD) zu entwickeln und zu optimieren. Im Pilotmaßstab werden Process Analytical Technology (PAT) und Soft-Sensorik eingesetzt, und kritische Prozessparameter (CPP) werden systematisch bestimmt. Das Hauptziel ist die Generierung repräsentativer Prozessdaten, um die Grundlage für die nächsten Skalierungsschritte auf industriellen Maßstab zu schaffen. Ein digitaler Zwilling des Prozesses kann mithilfe von Prozesssimulationstools erstellt werden. Darüber hinaus ermöglicht die Pilotanlage die Produktion im kleinen Maßstab, wie es für klinische Studien erforderlich ist, und kann als MSAT- (Herstellungs- und Technologie-)Anlage für weitere Prozessentwicklung oder Betriebsprobleme dienen, wenn die Industrieanlage in Betrieb ist.

Das weitere Upscaling ist unkompliziert

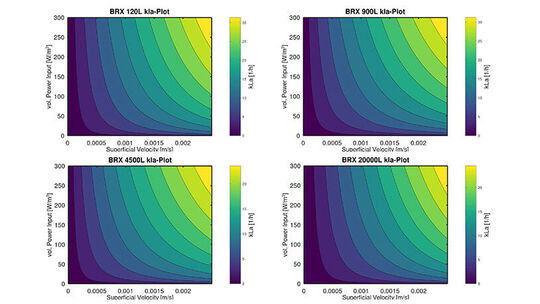

Sobald die Technologie erfolgreich im Pilotmaßstab implementiert worden ist, ist die weitere Hochskalierung auf den industriellen Maßstab vergleichsweise einfach, wie das folgende Best-Practice-Beispiel für einen Stirred Tank Bioreaktor zeigt. Ein Bioreaktor für Zellkulturen wurde von einem 120-Liter-Testreaktor auf einen 20.000-Liter-Produktionsreaktor hochskaliert und zeigte über die Maßstäbe hinweg identische Leistungsmerkmale (siehe Abbildung 3). Das bedeutet, dass die Zellen in allen Bioreaktorstufen denselben Umgebungsbedingungen ausgesetzt sind.

Abbildung 3: Beispiel für das Hochskalieren eines Bioreaktors unter Monitoring des Sauerstofftransfers.(Bild: ZETA)

Die Entwicklung des Business Case

Die Entwicklung des Business Case obliegt dem Unternehmenseigentümer. Die Interpretation der Prozessdaten aus dem Labor- und Pilotmaßstab ist wahrscheinlich der wichtigste Schritt.

Umso wichtiger ist es, dass dieser Übergang mit fundiertem Engineering-Wissen unterstützt wird. Während dieser Entwicklungsphase werden wesentliche Daten gesammelt, und die Grundlage für die weitere Hochskalierung auf industrielle Maßstäbe wird gelegt. Die jetzt getroffenen Entscheidungen haben erhebliche Auswirkungen auf Investitions- und Betriebskosten.

Der Weg zur industriellen Produktion

Schließlich haben die Entwicklungen im Prozess und im Geschäftsplan ein bestimmtes Reifegradniveau erreicht. Jetzt ist es Zeit für die nächsten Schritte, um ein Produktionssystem aufzubauen, das in großem Maßstab produzieren kann und die Marktziele des Unternehmens erreicht. Die Herausforderungen bei einem solchen Projekt sind riesig und dürfen nicht unterschätzt werden.

Eine Vielzahl von Engineering-Disziplinen ist an der Planung einer Produktionsanlage beteiligt. Umgebende Systeme, von Versorgungseinrichtungen wie Reinmedien und Energieversorgung über Containment, Reinräume bis hin zu Gebäudetechnik und Architektur müssen berücksichtigt und koordiniert werden.

Insbesondere das Management aller komplexen Schnittstellen zwischen den verschiedenen beteiligten Parteien macht ein solches Projekt zu einer anspruchsvollen Herausforderung.

ZETAs integriertes Engineering-Angebot reduziert Risiken in CAPEX-Projekten

Zeta unterstützt den Kunden in allen Phasen eines Capex-Projekts und bietet ein umfassendes Leistungsspektrum von der Initiierung und Zielvereinbarung bis zur Abnahme und Inbetriebnahme-Unterstützung. Risiken in Bezug auf Qualität, Zeitplan und Kosten werden durch Zetas Ansatz des integrierten Engineerings minimiert. Das integrierte Engineering umfasst mechanische, prozesstechnische, elektrische und automatisierungstechnische Engineering-Leistungen, sowie Projektmanagement und qualitätssichernde Maßnahmen. Die Experten unterstützen von den frühen Projektphasen an mit dem Ziel, die Effizienz zu steigern, Fehler zu vermeiden und die Markteinführungszeit sowie die Kosten zu reduzieren.

Kontakt

Roland Maichin

Corporate Head of Project Development

ZETA GmbH

+43 664 808 52 1303

roland.maichin@zeta.com

(ID:49903585)

Dieser Beitrag Effizienz durch Engineering in den Anfangsphasen stammt aus folgender Quelle www.process.vogel.de und wurde am 2024-02-12 00:00:00 veröffentlicht.